Strength 岸本鉄⼯所の強み

超大型部品を高精度でつくりだす

私達は大正時代に農業機械の製造からスタートし、その後重工業用、船舶用部品などの大物でありながら高精度を求められる製品づくりにノウハウと技術を積んでまいりました。90年以上に渡るお客様からの信頼にご期待ください。

公共インフラ、エネルギーインフラ、医療、産業機器船舶、半導体業界など多くの大型部品を手掛けてまいりました。

製缶から機械加工まで自社一貫生産

当社では製造の第一歩である製缶から機械加工、下地処理から塗装まですべて自社でまかなえる設備機器を装備した「一貫製造体制」を確立しました。そうすることで、製品の大小に関わらず、また多品種少量、少品種大量、短納期といったあらゆるニーズに応え、「クライアントに満足頂けるものづくり」に徹底して取り組んでいます。

-

カッティングプラン

お客様からの支給図面に基づき鋼材からどのように切り出すか計画し、図形で指示します。

-

部品発注

これまでに検討したことや作成したカッティングプランに基づき、適した部材を鋼材メーカーへと発注します。

-

材料入荷・検査

鋼材メーカーへ発注した材料を受け入れ、検査や修正を施した後、次工程へと送ります。

-

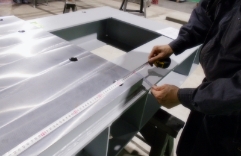

前加工(開先・曲げ)

シャーリングやノコ切断等を用いて、材料を切断していきます。ローラ・プレス等で曲げや歪み修正を行います。

-

製缶

切断した材料に溶接等を施して、立体的かつ骨組み上の大きな部品としてつくりあげます。

-

中間検査1

品質マネジメントシステムを運用し、溶接作業に入る前の欠品やエラーなどの不良がないか検査を徹底しています。

-

溶接

素材や製品の用途に応じて溶接の種類を選び、歪み曲がりを最小限に抑え、高い精度で部品を接合します。

-

歪み修正

溶接時に熱や圧力により発生した歪みを、熟練した職人が経験を基に修正していきます。

-

ショットブラスト

表面の錆びや汚れを取り除き、表面を均一化することで塗装やコーティングなどの密着性を向上させる下地処理などを行います。

-

塗装

指定色や付加させたい機能性(耐食性、耐熱性など)によって塗料を選択し、加工品のサイズやロット数・形状に適した塗装方法で行います。

-

中間検査2

機械加工に入る前に溶接や下地処理・塗装に不良がないか検査を徹底しています。

-

機械加工

ターニング、横中、五面加工機など、お客様の製品に適した工作機械を使用して加工します。

-

手仕上げ

加工完了した製品は熟練工の手作業により、仕上げられます。

-

出荷前検査

完成した製品の寸法・外観を品質管理部が検査を行い、各種検査(PT-UT-MT等)や耐圧試験にも対応し、お客様の要求どおりである事を保証します。

-

完成

全ての工程をクリアし、検査を合格した製品が完成となり、出荷準備(養生・梱包等)いたします。

-

運搬

完成したお客さまの大切な製品を迅速丁寧に納品いたします。

広大な工場でスピード対応

大きく広々とした工場ではいくつものプロジェクトが進行しています。スタッフ、チーム同士のフレキシブルな連携により納期はスピーディーに対応できる体制となっています。

好アクセス、デリバリーに適した立地

弊社工場は主要道路が近く、全国への配送が可能です。またトラック、トレーラーなどの積載における特殊車両への対応までお任せください。